Internationale EX-Schutz-Standards für Explosionsgeschützte Produkte

Modernisierte industrielle Produktion, Verarbeitung, Transport und Lagerung können verschiedene explosive Stoffe, Flüssigkeiten und Gase in der Umgebung erzeugen. Diese Produkte können Probleme der öffentlichen Sicherheit aufwerfen. Viele Explosionsvorfälle in Industrieanlagen in den letzten Jahren unterstreichen das mangelnde Verständnis der Vorschriften in Bezug auf diese gefährlichen Angelegenheiten.

Zu den explosionsgefährdeten Branchen gehören unter anderem: Stahl, Petrochemie, Automatisierung, Schifffahrt, Lebensmittelproduktion, Pharmazie, Lagerautomatisierung, wiederverwertbare Batterien, Papierzellstoff, Elektronik und Halbleiter. So entstanden explosionsgeschützte und eigensichere Produkte für Sirene, Blitzer, Licht, Blitz und Steuerbox.

Explosive Environment Definition

Um eine kontinuierliche chemische Reaktion (z. B. Explosion) zu erzeugen, sind 3 Hauptfaktoren beteiligt:

- Zündquelle

- Sauerstoff

- Material

Von den oben genannten Aspekten sind die am häufigsten ignorierten Aspekte Zündquelle und Material, da die meisten Menschen im Allgemeinen davon ausgehen, dass Feuer die einzige Zündquelle und Öl und Diesel die einzigen gefährlichen Materialien sind.

Als Zündquelle sollte jede Quelle mit hoher Energiedichte korrekt definiert werden. Flammen, heiße Gase, heiße Oberflächen, Bearbeitungsverfahren, elektrischer Strom, Lichtbögen, elektromagnetische Wellen, Lichtquellen, Plasmaionen, Ultraschallwellen, Wärmereaktionen, Wärmestrahlungen, Stoßwellen und adiabatische Kompression können als gefährliche Zündquellen angesehen werden, die sich auslösen eine kinetische chemische Reaktion, die schließlich in einer Explosion endet.

Es gibt auch ein weit verbreitetes Missverständnis bei den meisten Menschen, das Gefahren in der Reihenfolge einstuft: Öl und Gas > Chemikalien > Alltagsgüter (z. B. Bagasse, Maisstärke). In Wirklichkeit können auch Alltagsgüter wie Maisstärke und Bagasse eine Sprengkraft jenseits der Vorstellungskraft erzeugen. Die Materialrisiken hängen stark von der Zündquelle, der relativen Konzentration des Sauerstoffs (Gas, Flüssigkeit), der Reaktionsfläche und dem Energieübergang des Materials selbst ab. Wenn die oben genannten Bedingungen am richtigen Ort und zur richtigen Zeit erfüllt sind, kann eine Kette chemischer Reaktionen auftreten und eine Explosion in einem Zeitrahmen von Nanosekunden auslösen. Sobald die positive Kettenreaktion auftritt, würde der umgekehrte Prozess nur stoppen, wenn entweder die Zündquelle, der Sauerstoff oder das Material erschöpft ist.

Grundlagen der Explosionsschutz-Zertifizierung Zulassung

Die Steuerung der Zündquelle wird allgemein als Eigensicherheit (IS) Design bezeichnet. Das Schaltungsdesign ermöglicht es allen elektronischen Komponenten, selbst unter schlechteren Bedingungen eine Clusterbildung mit hoher potenzieller Energie aufrechtzuerhalten. Die elektronische Schaltung würde die äquivalente Kapazität begrenzen oder die maximale Spannung, den Strom, die Leistung oder die Oberflächentemperatur begrenzen. Alle diese Standards stammen aus IEC 60079-11 und variieren zwischen verschiedenen kontinentalen Standards und Vorschriften wie ATEX, FM, UL, CSA, NEPSI usw.

Eine andere Kontrollmethode besteht darin, anzunehmen, dass eine Explosion auftreten wird, und somit das Produkt im Inneren zu isolieren, um die Explosion einzudämmen. Es gäbe keinen Flammenweg, der zu einer Flammenausbreitung führen würde. Auf diese Weise wären alle strukturellen Komponenten, die unter Korrosion, Zuverlässigkeitsproblemen und Witterungseinflüssen (z. B. O-Ring-Verschlechterung) leiden, explosionssicher und erfüllen die Anforderungen von IEC-60079-1, 60079-2 und IEC 60079-13.

Die dritte Methode zur Kontrolle der Zündquelle besteht darin, sie mit inerten Substanzen zu isolieren und die Möglichkeit des Kontakts mit der sauerstoffhaltigen Umgebung zu vermeiden. Eine solche sauerstoffarme Umgebung würde natürlich keine Explosion verursachen. Beispiele sind: Inertölkörper mit hohem Zündpunkt, Inertpulver, Leiterplattenbeschichtung und Spritzhärtung elektronischer Geräte.

Ausstattung und geeignete Flächennutzung

Nachfolgend finden Sie die Liste der Geräteschutzniveau (EPL) für verschiedene Standards:

|

Geräteschutzstufe (EPL) |

ATEX (Europäischer Standard) |

FM, UL (Amerikanischer Standard) |

Risiko |

Beschreibung |

|

Ga (Luft, Flüssigkeit) |

Zone 0 |

Klasse I |

Sehr hoch |

Geräte können direkt in einem Bereich platziert werden, der üblicherweise mit explosiven Materialien in Kontakt kommt |

|

Gb (Luft, Flüssigkeit) |

Zone 1 |

Klasse I |

Hoch |

Geräte können indirekt in einem Bereich platziert werden, der üblicherweise mit explosiven Materialien in Kontakt kommt |

|

Gc (Luft, Flüssigkeit) |

Zone 2 |

Klasse I |

Niedrig |

Geräte können direkt in einem Bereich platziert werden, der selten mit explosiven Materialien in Kontakt kommt |

|

Da (Staub) |

Zone 20 |

Klasse II |

Sehr hoch |

Geräte können direkt in einem Bereich platziert werden, der üblicherweise mit explosiven Materialien in Kontakt kommt |

|

Db (Staub) |

Zone 21 |

Klasse II |

Hoch |

Geräte können indirekt in einem Bereich platziert werden, der üblicherweise mit explosiven Materialien in Kontakt kommt |

|

Dc (Staub) |

Zone 22 |

Klasse II |

Niedrig |

Geräte können direkt in einem Bereich platziert werden, der selten mit explosiven Materialien in Kontakt kommt |

|

Ma (unterirdische Mineralien) |

Energiegeladen |

Klasse III |

|

Untertageanlagen, die in Bergwerken verwendet werden, gelten als in direktem Kontakt mit explosiven Materialien. Eine Zündquelle, die Energie erzeugen kann, wird als erregt betrachtet. |

|

Mb (unterirdische Mineralien) |

Stromlos |

Klasse III |

|

Untertageanlagen, die in Bergwerken verwendet werden, gelten als in direktem Kontakt mit explosiven Materialien. Eine Zündquelle, die keine Energie erzeugt, wird als stromlos betrachtet. |

Klassifizierung der Explosionsfähigkeit von Materialien

|

Materialexplosionsfähigkeit |

EU-Norm ATEX |

US-Norm FM, UL |

Beschreibung |

|

Gas, Flüssigkeit |

I |

Bergbau |

Repräsentatives Material – Methan |

|

Gas, Flüssigkeit |

IIA |

Klasse I / Gruppe D |

Repräsentatives Material - Propan |

|

Gas, Flüssigkeit |

IIB |

Klasse I / Gruppe C |

Repräsentatives Material - Ethylen |

|

Gas, Flüssigkeit |

IIB+H2 |

Klasse I / Gruppe B |

Repräsentatives Material - Wasserstoff |

|

Gas, Flüssigkeit |

IIC |

Klasse I / Gruppe A |

Repräsentatives Material - Acetylen |

|

Festkörper, Staub |

IIIA |

Klasse III |

Brennbarer Staub |

|

Festkörper, Staub |

IIIB |

Klasse II, Gruppe G |

Nicht leitender Staub |

|

Festkörper, Staub |

IIIB |

Klasse II, Gruppe F |

Kohlenstoffhaltiger Staub |

|

Festkörper, Staub |

IIIC |

Klasse II, Gruppe E |

Leitfähiger Staub |

Temperaturklassifizierung

|

Temperaturklasse |

Atex Europäischer Standard |

FM, UL (Amerikanischer Standard NEC 505) |

FM, UL (Amerikanischer Standard NEC 500) |

|

T1 |

450 ℃ |

450 ℃ |

450 ℃ |

|

T2 |

300 ℃ |

300 ℃ |

300 ℃ |

|

T2A |

N/A |

N/A |

280 ℃ |

|

T2B |

N/A |

N/A |

260 ℃ |

|

T2C |

N/A |

N/A |

230 ℃ |

|

T2D |

N/A |

N/A |

215 ℃ |

|

T3 |

200 ℃ |

200 ℃ |

200 ℃ |

|

T3A |

N/A |

N/A |

|

|

T3B |

N/A |

N/A |

|

|

T3C |

N/A |

N/A |

|

|

T4 |

135 ℃ |

135 ℃ |

135 ℃ |

|

T4A |

N/A |

N/A |

120 ℃ |

|

T5 |

100 ℃ |

100 ℃ |

100 ℃ |

|

T6 |

85 ℃ |

85 ℃ |

85 ℃ |

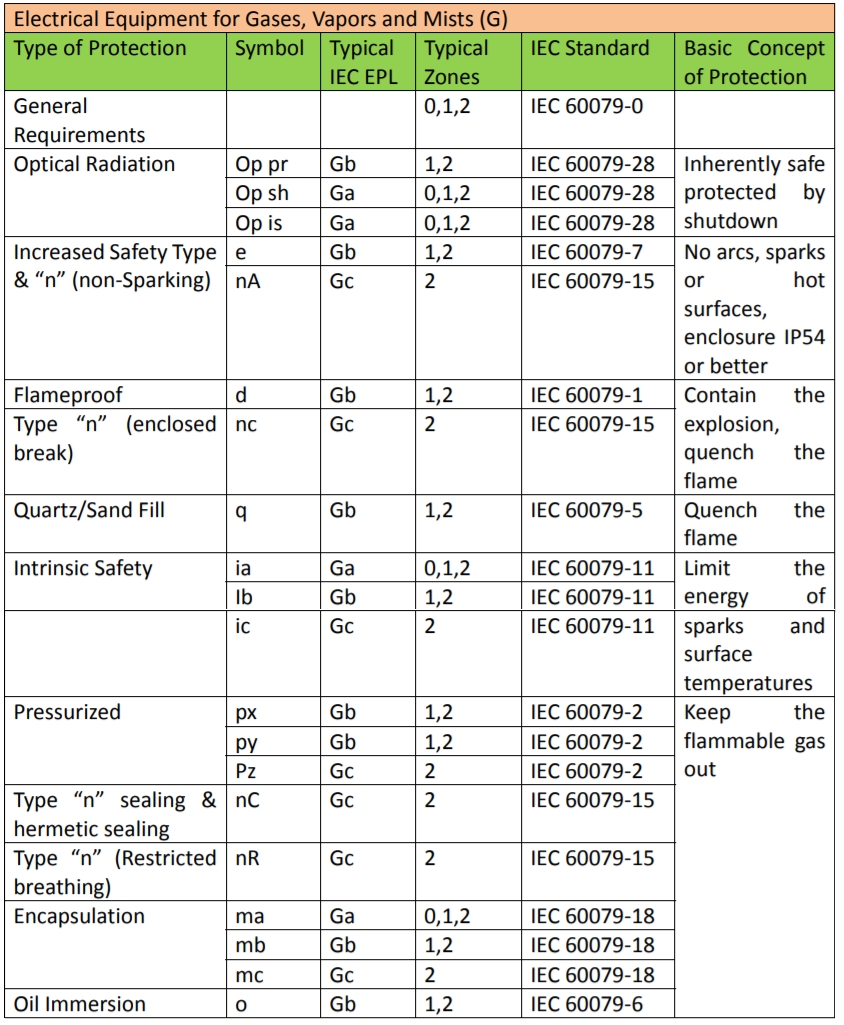

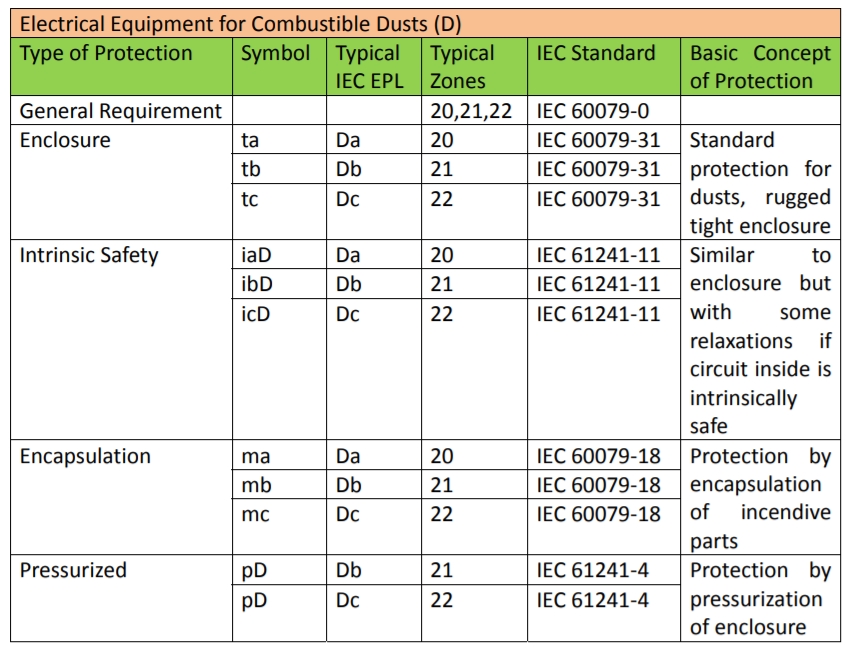

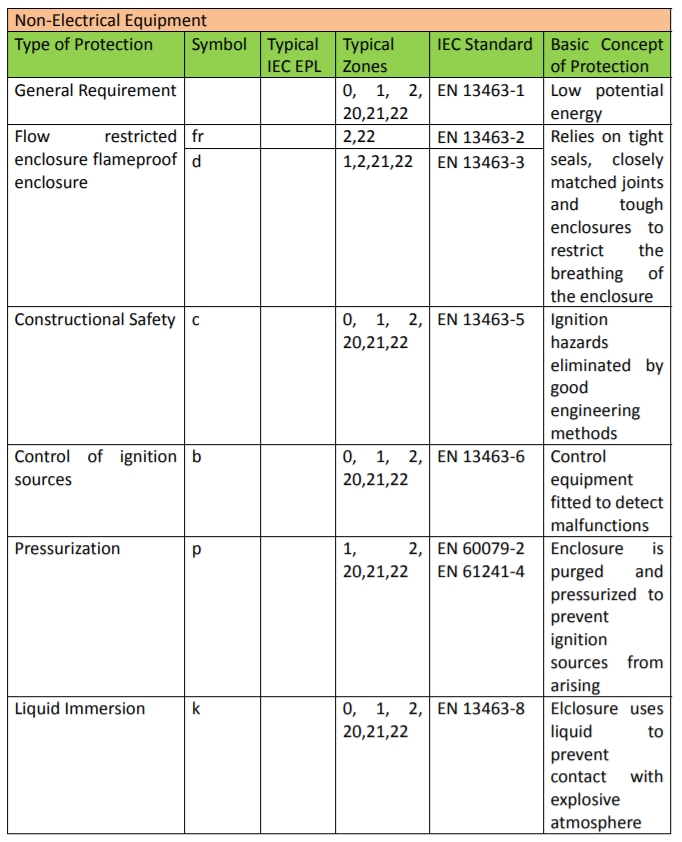

Explosionsschutzarten

Bei Fragen zu eigensicheren und explosionsgeschützten Sirenen, Detektoren, Blitzgeräten, Steuerboxen, Licht und verwandten Produkten wenden Sie sich bitte an einen unserer Spezialisten, um weitere Informationen zu erhalten.