Standard internazionali per ambienti esplosivi e pubblica sicurezza per prodotti EX e IS

La produzione, la lavorazione, il trasporto e lo stoccaggio industriale modernizzato possono creare varie materie esplosive, liquide e gassose nell'ambiente circostante. Questi prodotti possono porre problemi di sicurezza pubblica. Molti incidenti di esplosioni in impianti industriali negli ultimi anni evidenziano la mancanza di comprensione delle normative relative a queste questioni pericolose.

Le industrie a rischio di esplosione includono, ma non sono limitate a: acciaio, petrolchimico, automazione, spedizioni, produzione alimentare, farmaceutico, automazione dello stoccaggio, batterie riciclabili, pasta di carta, elettronica e semiconduttori. Ciò ha portato alla creazione di prodotti antideflagranti e a sicurezza intrinseca per sirene, lampeggiatori, luci, segnalatori luminosi e scatola di controllo.

Definizione di ambiente esplosivo

Per creare una reazione chimica continua (ad esempio un'esplosione), sono coinvolti 3 fattori principali:

- Fonte di accensione

- Ossigeno

- Materiale

Da quanto sopra, gli aspetti più comunemente ignorati sono la fonte e il materiale di accensione, poiché la maggior parte delle persone ritiene comunemente il fuoco come unica fonte di accensione e il petrolio e il diesel come gli unici materiali pericolosi.

La fonte di accensione dovrebbe essere definita correttamente come qualsiasi fonte ad alta densità di energia. Fiamma, gas caldo, superficie ad alta temperatura, processo di lavorazione, corrente elettrica, arco elettrico, onda elettromagnetica, sorgente luminosa, ioni di plasma, onda supersonica, reazione termica, radiazione termica, onda d'urto e compressione adiabatica possono essere considerati fonti di accensione pericolose che innescano una reazione chimica cinetica che alla fine termina con un'esplosione.

C'è anche un malinteso comune nella maggior parte delle persone che classifica il pericolo in ordine di: petrolio e gas > prodotti chimici > beni di uso quotidiano (es. Bagassa, amido di mais). In realtà, anche i beni di uso quotidiano come l’amido di mais e la bagassa possono creare una potenza esplosiva oltre ogni immaginazione. I rischi del materiale dipendono fortemente dalla fonte di accensione, dalla concentrazione relativa dell’ossigeno (gas, liquido), dalla superficie di reazione e dalla transizione energetica del materiale stesso. Quando le condizioni di cui sopra vengono soddisfatte nel posto giusto e al momento giusto, può verificarsi una catena di reazioni chimiche che innesca un'esplosione in un arco di tempo di nanosecondi. Una volta avvenuta la reazione a catena positiva, il processo inverso si interromperebbe solo quando una delle fonti di accensione, l'ossigeno o il materiale, si esaurisce.

Nozioni di base sull'approvazione della certificazione di protezione contro le esplosioni

Il controllo della fonte di accensione viene comunemente definito progettazione a sicurezza intrinseca (IS). Dalla progettazione del circuito, consente a tutti i componenti elettronici di sostenere un elevato potenziale di clustering energetico, anche nelle condizioni peggiori. Il circuito elettronico limiterebbe la capacità equivalente o limiterebbe la tensione massima, la corrente, la potenza o la temperatura superficiale. Tutti questi standard provengono dalla norma IEC 60079-11 e variano tra diversi standard e normative continentali come ATEX, FM, UL, CSA, NEPSI, ecc.

Un altro metodo di controllo consiste nel presupporre che si verificherà un'esplosione e quindi isolare il prodotto all'interno per contenere l'esplosione. Non ci sarebbe alcun percorso della fiamma con conseguente propagazione della fiamma. In questo modo, qualsiasi componente strutturale affetto da corrosione, problemi di affidabilità, agenti atmosferici (come il degrado degli O-ring) sarebbe a prova di esplosione e conforme ai requisiti IEC-60079-1, 60079-2 e IEC 60079-13.

Il terzo metodo per controllare la fonte di accensione è isolarla con sostanze inerti, evitando la possibilità di contatto con l'ambiente ossigenato. Un ambiente così carente di ossigeno non causerebbe naturalmente un'esplosione. Gli esempi includono: corpo di olio inerte con punto di accensione elevato, polvere inerte, rivestimento di circuiti stampati e indurimento per iniezione di apparecchiature elettroniche.

Attrezzature e utilizzo dell'area adatta

Di seguito è riportato l'elenco dei livelli di protezione dell'apparecchiatura (EPL) per diversi standard:

|

Livello di protezione dell'apparecchiatura |

ATEX (Norma europea) |

FM, UL (Norma americana) |

Rischio |

Descrizione |

|

Ga (aria, liquido) |

Zona 0 |

Classe I |

Molto alto |

L'attrezzatura può essere posizionata direttamente in un'area comunemente a contatto con materiali esplosivi |

|

Gb (aria, liquido) |

Zona 1 |

Classe I |

Alto |

L'attrezzatura può essere posizionata indirettamente in un'area comunemente a contatto con materiali esplosivi |

|

Gc (aria, liquido) |

Zona 2 |

Classe I |

Basso |

L'attrezzatura può essere posizionata direttamente in un'area raramente a contatto con materiali esplosivi |

|

Da (polvere) |

Zona 20 |

Classe II |

Molto alto |

L'attrezzatura può essere posizionata direttamente in un'area comunemente a contatto con materiali esplosivi |

|

Db(polvere) |

Zona 21 |

Classe II |

Alto |

L'attrezzatura può essere posizionata indirettamente in un'area comunemente a contatto con materiali esplosivi |

|

Dc (polvere) |

Zona 22 |

Classe II |

Basso |

L'attrezzatura può essere posizionata direttamente in un'area raramente a contatto con materiali esplosivi |

|

Ma (minerali sotterranei) |

Energizzato |

Classe III |

|

Le attrezzature in sotterraneo utilizzate nelle miniere sono considerate direttamente a contatto con materiali esplosivi. Per la fonte di accensione che può creare energia, è considerato come Energizzato. |

|

Mb (minerali sotterranei) |

De-energizzato |

Classe III |

|

Le attrezzature sotterranee utilizzate nelle miniere sono considerate direttamente a contatto con materiali esplosivi. Per le sorgenti di accensione che non creano energia, sono considerate de-energizzate. |

Classificazione della capacità di esplosione dei materiali

|

Capacità di esplosione del materiale |

Norma UE ATEX |

Norma statunitense FM, UL |

Descrizione |

|

Gas, liquido |

I |

Mmineraria |

Materiale rappresentativo: metano |

|

Gas, liquido |

IIA |

Classe I/Gruppo D |

Materiale rappresentativo: propano |

|

Gas, liquido |

IIB |

Classe I/Gruppo C |

Materiale rappresentativo: etilene |

|

Gas, liquido |

IIB+H2 |

Classe I/Gruppo B |

Materiale rappresentativo: idrogeno |

|

Gas, liquido |

IIC |

Classe I/Gruppo A |

Materiale rappresentativo: acetilene |

|

Solido, polvere |

IIIA |

Classe III |

Volati combustibili |

|

Solido, polvere |

IIIB |

Classe II, Gruppo G |

Polvere non conduttiva |

|

Solido, polvere |

IIIB |

Classe II, Gruppo F |

Polvere carboniosa |

|

Solido, polvere |

IIIC |

Classe II, Gruppo E |

Polvere conduttiva |

Classificazione della temperatura

|

Classe di temperatura |

Norma europea Atex |

FM, UL (Norma americana NEC 505) |

FM, UL (Norma americana NEC 500) |

|

T1 |

450 ℃ |

450 ℃ |

450 ℃ |

|

T2 |

300 ℃ |

300 ℃ |

300 ℃ |

|

T2A |

N/A |

N/A |

280 ℃ |

|

T2B |

N/A |

N/A |

260 ℃ |

|

T2C |

N/A |

N/A |

230 ℃ |

|

T2D |

N/A |

N/A |

215 ℃ |

|

T3 |

200 ℃ |

200 ℃ |

200 ℃ |

|

T3A |

N/A |

N/A |

|

|

T3B |

N/A |

N/A |

|

|

T3C |

N/A |

N/A |

|

|

T4 |

135 ℃ |

135 ℃ |

135 ℃ |

|

T4A |

N/A |

N/A |

120 ℃ |

|

T5 |

100 ℃ |

100 ℃ |

100 ℃ |

|

T6 |

85 ℃ |

85 ℃ |

85 ℃ |

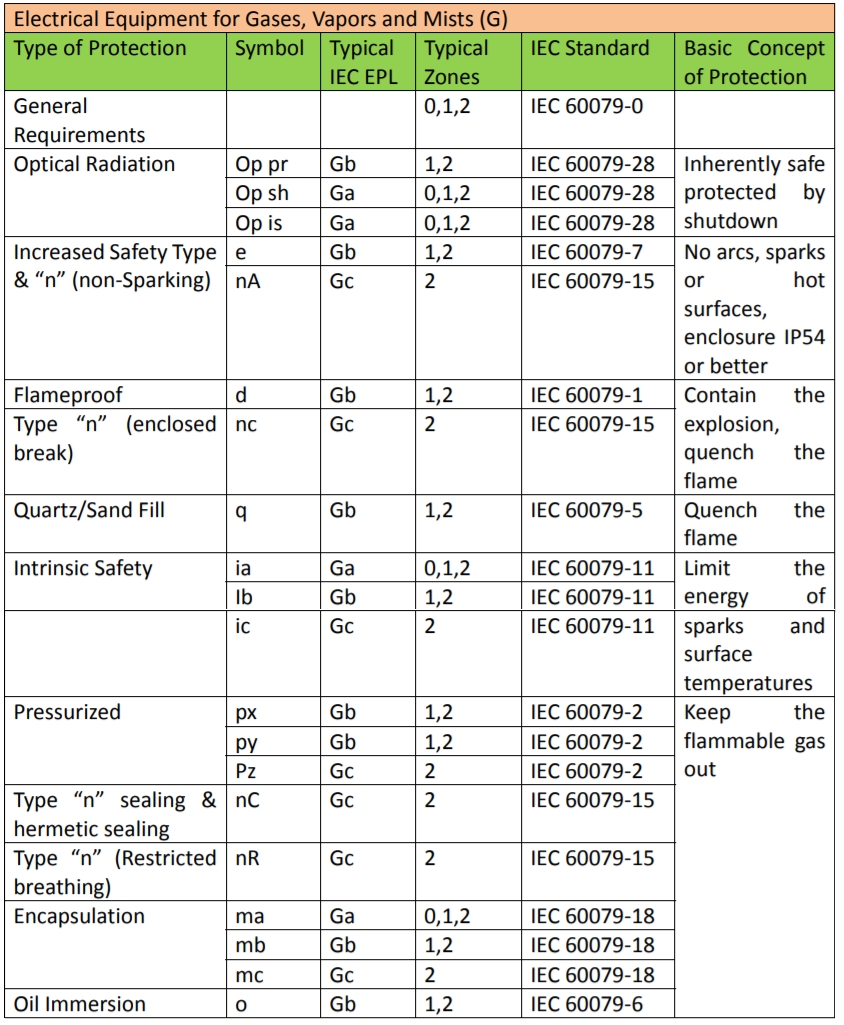

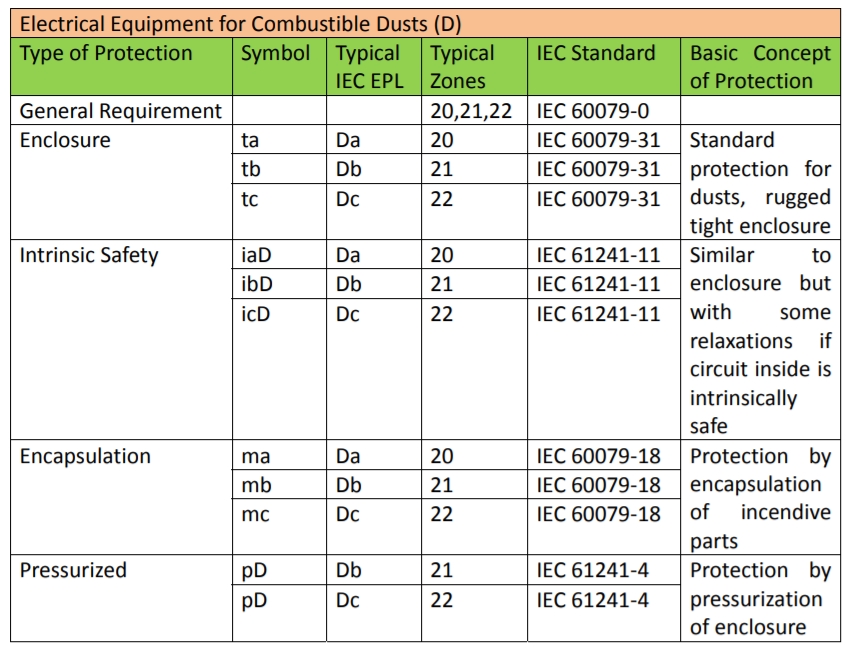

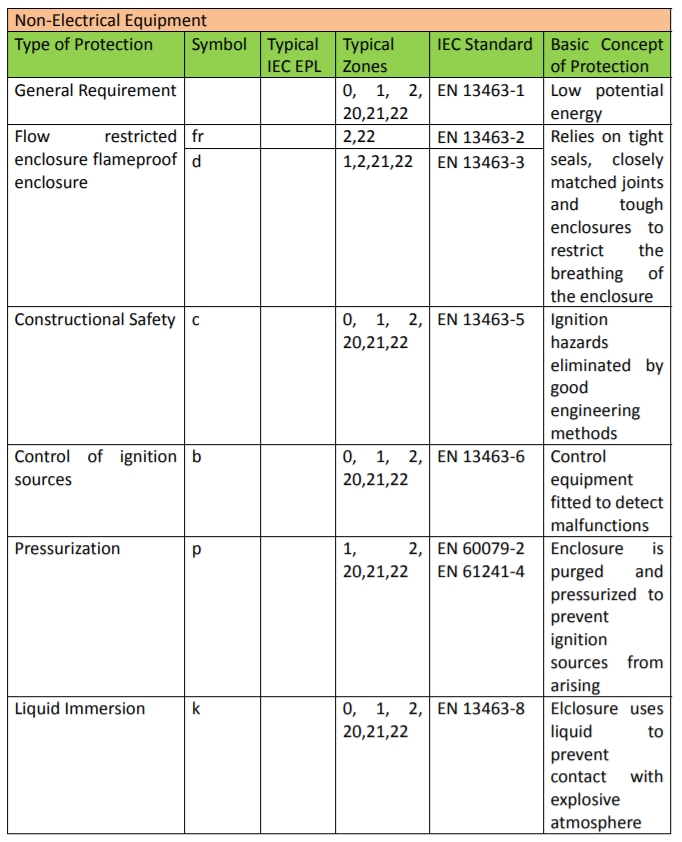

Tipi di protezione contro le esplosioni

Per qualsiasi domanda su sirene, rilevatori, flash, scatole di controllo, luci e prodotti correlati a sicurezza intrinseca e antideflagrante, contatta uno dei nostri specialisti per ulteriori informazioni.