Environnement explosif Normes internationales et sécurité publique pour les produits EX et IS

La production, la transformation, le transport et le stockage industriels modernisés peuvent créer diverses matières explosives, liquides et gazeuses dans le milieu environnant. Ces produits peuvent poser des problèmes de sécurité publique. De nombreux incidents d'explosion dans des installations industrielles ces dernières années mettent en évidence le manque de compréhension de la réglementation en ce qui concerne ces matières dangereuses.

Les industries sujettes aux explosions comprennent, mais sans s'y limiter : Acier, pétrochimie, automatisation, expédition, production alimentaire, pharmaceutique, automatisation du stockage, batterie recyclable, pâte à papier, électronique et semi-conducteurs. Cela a abouti à la création de produits antidéflagrants et à sécurité intrinsèque pour la sirène, le diffuseur lumineux, la lumière, la balise et le boîtier de commande.

Définition de l'environnement explosif

Pour créer une réaction chimique continue (par exemple une explosion), 3 facteurs principaux sont impliqués :

- Source d'allumage

- Oxygène

- Matériel

D'après ce qui précède, les aspects les plus souvent ignorés sont la source et le matériau d'inflammation, car la plupart des gens supposent généralement que le feu est la seule source d'inflammation et que l'huile et le diesel sont les seuls matériaux dangereux.

La source d'allumage doit être correctement définie comme toute source à haute densité énergétique. Flamme, gaz chaud, surface à température élevée, processus d'usinage, courant électrique, arc électrique, onde électromagnétique, source lumineuse, ion plasma, onde supersonique, réaction thermique, rayonnement thermique, onde de choc et compression adiabatique peuvent être considérés comme des sources d'inflammation dangereuses qui déclenchent une réaction chimique cinétique qui se termine finalement par une explosion.

Il existe également une idée fausse commune chez la plupart des gens qui classe le danger dans l'ordre suivant : pétrole et gaz > produits chimiques > biens de consommation courante (par exemple, bagasse, amidon de maïs). En réalité, les produits de tous les jours tels que l'amidon de maïs et la bagasse peuvent également créer une puissance explosive au-delà de l'imagination. Les risques du matériau dépendent fortement de la source d'inflammation, de la concentration relative en oxygène (gaz, liquide), de la surface de réaction et de la transition énergétique du matériau lui-même. Lorsque les conditions ci-dessus sont remplies au bon endroit et au bon moment, une chaîne de réaction chimique peut se produire et déclencher une explosion dans un laps de temps de quelques nanosecondes. Une fois que la réaction en chaîne positive se produit, le processus inverse ne s'arrêtera que lorsque l'une des sources d'inflammation, l'oxygène ou le matériau est épuisé.

Approbation de la certification de base de la protection contre les explosions

Le contrôle de la source d'inflammation est communément appelé conception à sécurité intrinsèque (SI). Dès la conception du circuit, il permet à tous les composants électroniques de maintenir un regroupement d'énergie à potentiel élevé, même dans les pires conditions. Le circuit électronique limiterait la capacité équivalente ou limiterait la tension, le courant, la puissance ou la température de surface maximum. Toutes ces normes proviennent de la CEI 60079-11 et varient entre les différentes normes et réglementations continentales telles que ATEX, FM, UL, CSA, NEPSI, etc.

Une autre méthode de contrôle consiste à supposer qu'une explosion va se produire et donc à isoler le produit à l'intérieur pour contenir l'explosion. Il n'y aurait pas de chemin de flamme entraînant une propagation de la flamme. De cette façon, tous les composants structurels souffrant de corrosion, de problèmes de fiabilité, d'altération (comme la dégradation des joints toriques) seraient antidéflagrants et conformes aux exigences IEC-60079-1, 60079-2 et IEC 60079-13.

La troisième méthode pour contrôler la source d'inflammation consiste à l'isoler avec des substances inertes, en évitant la possibilité de contact avec l'environnement oxygéné. Un tel environnement pauvre en oxygène ne provoquerait naturellement pas d'explosion. Exemples : corps d'huile inerte avec point d'inflammation élevé, poudre inerte, revêtement de carte de circuit imprimé et durcissement par injection d'équipement électronique.

Equipment and Suitable Area Use

Vous trouverez ci-dessous la liste des niveaux de protection des équipements (EPL) pour différentes normes :

|

Niveau de protection de l'équipement |

ATEX (norme européenne) |

FM, UL (norme américaine) |

Risque |

La description |

|

Ga (air, liquide) |

Zone 0 |

Classe I |

Très haut |

L'équipement peut être placé directement dans une zone qui est généralement en contact avec des matières explosives |

|

Gb (air, liquide) |

Zone 1 |

Classe I |

Haut |

L'équipement peut être placé indirectement dans une zone qui est généralement en contact avec des matières explosives |

|

Gc (air, liquide) |

Zone 2 |

Classe I |

Meugler |

L'équipement peut être placé directement dans une zone qui est rarement en contact avec des matières explosives |

|

Oui (poussière) |

Zone 20 |

Classe II |

Très haut |

L'équipement peut être placé directement dans une zone qui est généralement en contact avec des matières explosives |

|

Db (poussière) |

Zone 21 |

Classe II |

Haut |

L'équipement peut être placé indirectement dans une zone qui est généralement en contact avec des matières explosives |

|

DC (poussière) |

Zone 22 |

Classe II |

Meugler |

L'équipement peut être placé directement dans une zone qui est rarement en contact avec des matières explosives |

|

MA (minéraux souterrains) |

Sous tension |

Classe III |

|

Les équipements souterrains utilisés dans les mines sont considérés comme directement en contact avec des matières explosives. Pour une source d'inflammation pouvant créer de l'énergie, elle est considérée comme sous tension. |

|

Mb (minéraux souterrains) |

Hors tension |

Classe III |

|

Les équipements souterrains utilisés dans les mines sont considérés comme directement en contact avec des matières explosives. Pour une source d'inflammation qui ne crée pas d'énergie, elle est considérée comme hors tension. |

Classification de la capacité d'explosion des matériaux

|

Capacité d'explosion matérielle |

Norme UE ATEX |

Norme américaine FM, UL |

La description |

|

Gaz, liquide |

I |

Exploitation minière |

Matériau représentatif - Méthane |

|

Gaz, liquide |

IIA |

Classe I / Groupe D |

Matériau représentatif - Propane |

|

Gaz, liquide |

IIB |

Classe I / Groupe C |

Matériau représentatif - Éthylène |

|

Gaz, liquide |

IIB+H2 |

Classe I / Groupe B |

Matériau représentatif - Hydrogène |

|

Gaz, liquide |

IIC |

Classe I / Groupe A |

Matériau représentatif - Acétylène |

|

Solide, poussière |

IIIA |

Classe III |

Poussière combustible |

|

Solide, poussière |

IIIB |

Classe II, Groupe G |

Poussière non conductrice |

|

Solide, poussière |

IIIB |

Classe II, Groupe F |

Poussière carbonée |

|

Solide, poussière |

IIIC |

Classe II, Groupe E |

Poussière conductrice |

Classification de température

|

Classe de température |

Norme Européenne Atex |

FM, UL (norme américaine NEC 505) |

FM, UL (norme américaine NEC 500) |

|

T1 |

450 ℃ |

450 ℃ |

450 ℃ |

|

T2 |

300 ℃ |

300 ℃ |

300 ℃ |

|

T2A |

N / A |

N / A |

280 ℃ |

|

T2B |

N / A |

N / A |

260 ℃ |

|

T2C |

N / A |

N / A |

230 ℃ |

|

T2D |

N / A |

N / A |

215 ℃ |

|

T3 |

200 ℃ |

200 ℃ |

200 ℃ |

|

T3A |

N / A |

N / A |

|

|

T3B |

N / A |

N / A |

|

|

T3C |

N / A |

N / A |

|

|

T4 |

135 ℃ |

135 ℃ |

135 ℃ |

|

T4A |

N / A |

N / A |

120 ℃ |

|

T5 |

100 ℃ |

100 ℃ |

100 ℃ |

|

T6 |

85 ℃ |

85 ℃ |

85 ℃ |

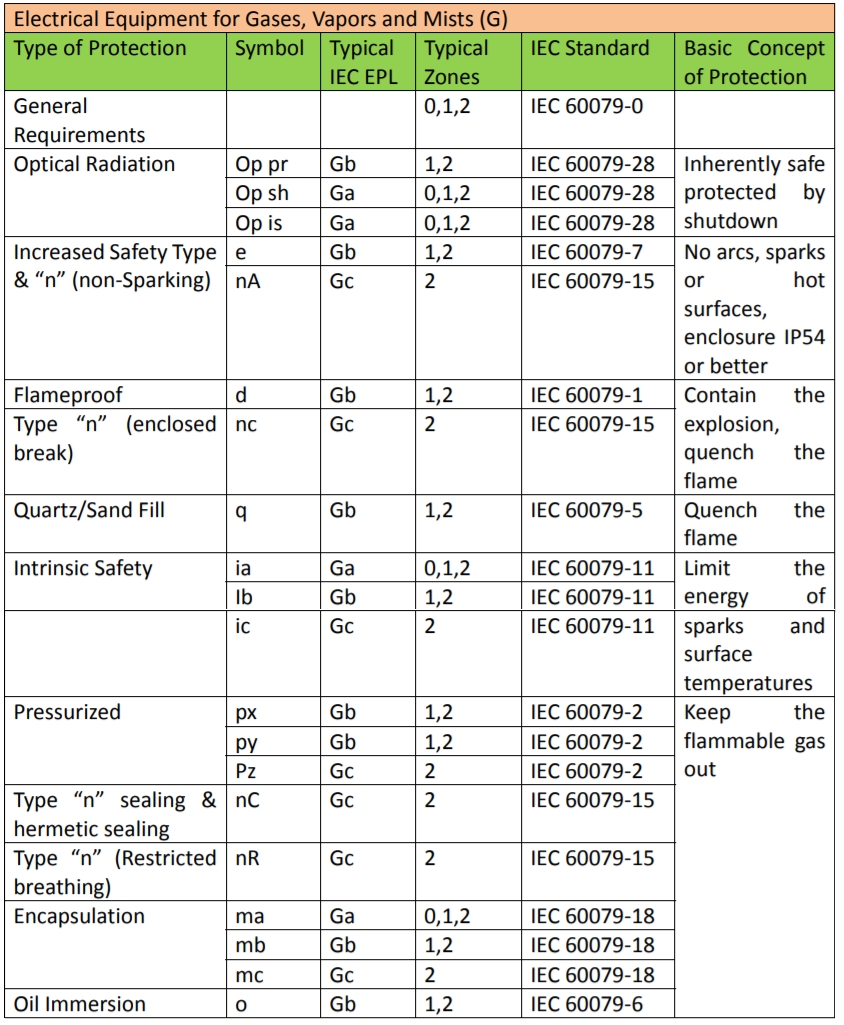

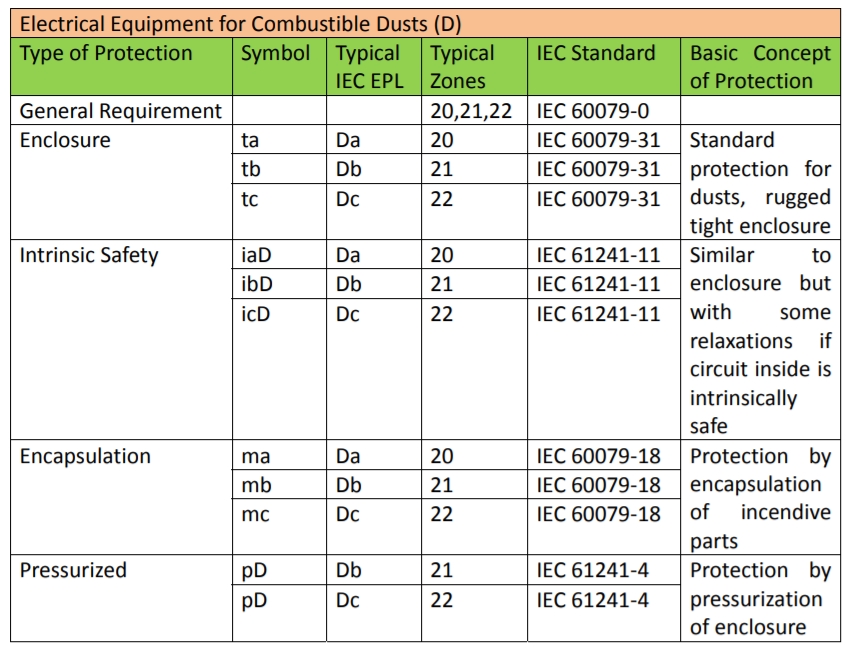

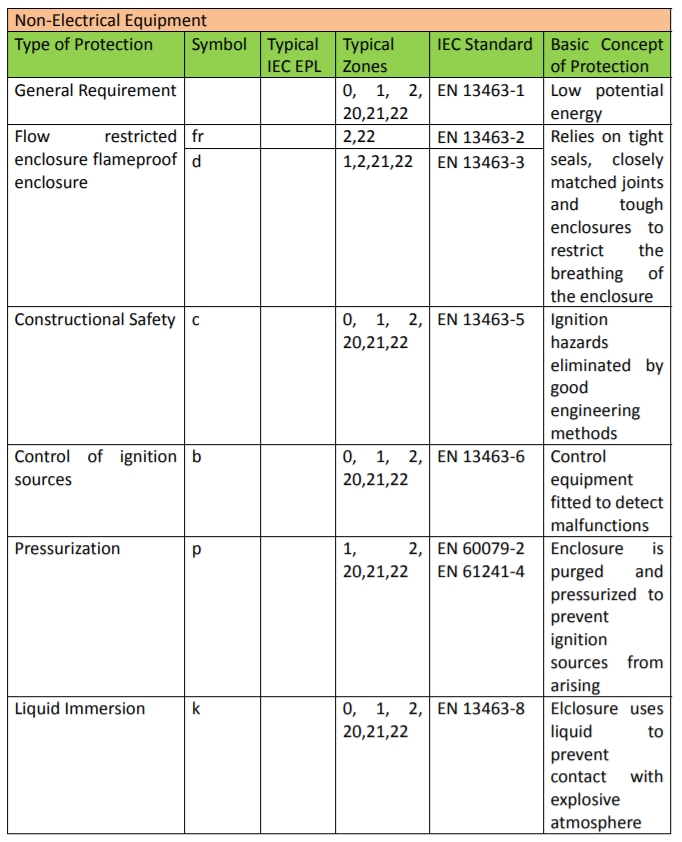

Types de protection contre les explosions

Pour toute demande de renseignements sur les sirènes à sécurité intrinsèque et antidéflagrantes, les détecteurs, les diffuseurs de lumière, les boîtiers de commande, les éclairages et les produits connexes, veuillez contacter l'un de nos spécialistes pour plus d'informations.